供应链管理

引言:供应链是由供应商、制造商、仓库、配送中心和渠道商等构成的物流网络。传统制造型的企业,涉及工厂生产,物流中心,物流配送。作为全球能效管理专家施耐德电气为100多个国家的能源及基础设施、工业、数据中心及网络、楼宇和住宅市场提供整体解决方案, 其中在能源与基础设施、工业过程控制、楼宇自动化和数据中心与网络等市场处于世界领先地位,在住宅应用领域也拥有强大的市场能力。致力于为客户提供安全、可靠、高效、经济以及环保的能源,施耐德电气在中国的业务本地化程度高达90%,中国区28,000 名员工 ,1 个位于北京的中国区总部,53 个办事处,1 个客户关爱中心位于北京和武汉,700+家分销商网络,300个业务覆盖城市,30 家工厂,7 个物流中心 ,3 个研发中心,1,000+ 名研发工程师 ,1 所能源大学,1,000+ 个本地供应商。

1物流中心选址

物流中心的产生是由于经济快速增长,公司业务货运量迅速增加,运输方式多样化,道路交通网络四通八达,物流成本降低。

从20世纪60年代起,在北美货物配送的合理化受到普遍得到重视。为了在货品流通领域产生更大的效益,美国大部分的大型企业采取了以下措施:首先将老式的仓库改为配送中心;其次引入了计算机管理网络,对装卸、搬运、保管实行标准化操作,提高作业效率;最后连锁店共同组建配送中心,促进连锁店效益的增长。美国连锁店的配送中心主要分为批发型、零售型和仓储型三种类型。首先是批发型,该类型配送中心主要靠计算机管理,业务部通过计算机获取会员店的订货信息,及时向生产厂家和储运部发出定货指示单。其次是零售型,以美国沃尔玛公司的配送中心为典型。该类型配送中心一般为某零售商独资兴建,专为本公司的连锁店按时提供商品,确保各店稳定经营。第三是仓储型,美国福来明公司的食品配送中心是典型的仓储式配送中心,它的主要任务是接受独立杂货商联盟的委托业务,为该联盟在该地区的若干家加盟店负责货物配送。

施耐德电气在1987年在天津建立第一家合资工厂而进入中国市场,伴随着中国经济的腾飞,一路走来发展非常迅速。

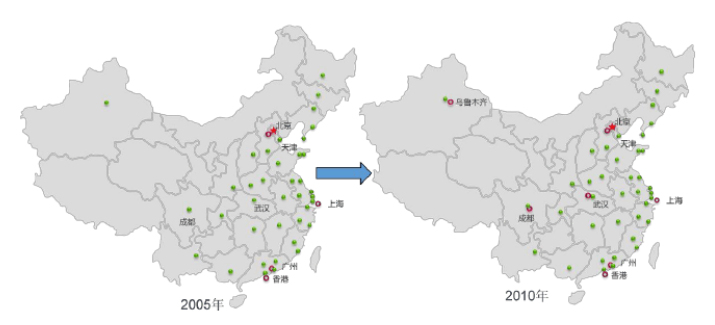

在近30年的中国市场的拼搏中,还有一个非常重要的阶段当属中国西部大开发。中国西部的大开发战略中国政府的一项政策,目的是“把东部沿海地区的剩余经济发展能力,用以提高西部地区的经济和社会发展水平、巩固国防。”2000年1月,国务院成立了西部地区开发领导小组。由时任国务院总理朱镕基担任组长,时任国务院副总理温家宝担任副组长。经过全国人民代表大会审议通过之后,国务院西部开发办于2000年3月正式开始运作。2012年2月,国家发改委官员对西部大开发十二五规划进行解读,明确了战略部署的基本思路。西部大开发的战略执行以后,中西部的省份GDF增速高于沿海省份,施耐德传统业务都集中在沿海一带,经济的增幅相对90年代放缓了。施耐德电气紧跟着中国西部大开发的战略制定了“Go West”的战略,在西安建立研发中心,利用西部丰富的教育资源而形成的强有力的劳动力市场。在武汉增加新的物流中心(参照引言中的介绍),在新的物流中心建设配套工厂。近10年以来的业务的比重逐渐趋于合理,如下是近10年来中国业务分布情况。

物流中心可以实现控制物流成本,其功能是连接生产基地和客户之间的纽带,将干线的大批量和高效率运输与支线部分的小批量和快速配送结合起来,保证物流服务满意度的前提下有效控制物流成本。

物流中心可以实现库存集约化,有利于防止过剩库存和缺货的发生,提高库存的管理水平,有利于控制库存水平。

物流中心可以提高顾客服务水平,促进产品销售。物流中心的选址综合考虑各个客户的地址,在接受到客户的订单后提供及时的供货,而且可以一次满足多品种的订货。

物流中心可以把我销售信息,物流中心作为商品的分销中心及库存中心,通过库存的变化和出库情况,直接掌握了各个分销商的销售情况,可以及时反馈到销售部门。

物流中心可以实现商物分离,利用物流中心的各项功能完成产品从企业到分销商乃至直接抵达最终消费者,按照合理化物流的原则,尽可能较少中间的过渡环节,减少流程费用,节约物流成本。

施耐德从1987年进入中国市场,业务开展的范围主要集中在一线城市和沿海开放城市,早期的中国经济发展主要集中在北上广和沿海开放城市,第一批经济特区在改革开放初期,将深圳,珠海,汕头和厦门设立为经济特区。所以施耐德在中国开始的业务主要集中在北上广和这4个经济特区。同时,随着中国经济的不断发展,沿海一带的城市逐渐发展起来,像宁波,温州,青岛,大连,苏州,无锡,南京经济不断的发展,施耐德的业务也沿着沿海一带的城市分布。在这个期间,施耐德99%的业务都分布在沿海一带,所以物流中心的选址遵循的区域业务服务中心的原则,分布在沿海一带的4个物流中心覆盖施耐德的业务。服务于我们的分销商和合作伙伴。

中国西部大开发战略执行以后,施耐德也积极的响应了国家的发展战略,将业务的重心转移到西部经济快速增长的区域。业务结构的变化,凸显出来的物流中心配送的时间过长,成本过高。针对近10年的业务结构的变化,公司在物流中心的配置上从原来的4个物流中心发展到现在的7个物流中心。扩容后的物流中心可以满足全国区域类所有客户3天类到货,其中沿海其中沿海一带70%的区域可以达到隔天到货,及时的满足客户的需求。在预测准确度很高的

前提下,大大增加了分销商和合作伙伴的资金周转率。

2 E2E物流流程

所谓E2E就是指端到端的物流流程,详细的解释是,从客户下单开始到客户最终收到货物的整个流程的。从过去10几年的业务结构发展来看,我们遇到问题是,在现有流程体系下的客户E2E的体验差,流程过于冗余。

订单录入(天)订单流转到工厂(天)生产(天)到物流中心(天)物流中心入库(天)出货给客户(天)总流程(天)2.31353317.3

目前体系存在的问题:第一,订单处理的流程过长,总共需要3.3天。这其中订单审批流程冗余,每个订单审批的人数超过8人,订单流转到工厂没有作到实时。第二,到物流中心的平均时间5天不合理,没有在新的物流中心体系下调整物流中心仓位。第三,物流中心收货入库的时间不合理,收货全部的流程都安排在货物到物流中心是不合理的。那我们要怎样解决当下存在的问题。

第一,订单审批的流程,简化审批的环节。在审批的环节做一些简化的流程。首先取消了销售工程师小区经理大区经理产品部BU headBU 流程控制订单员客户财务提交订单审批全部订单审批全部订单审批全部订单审批全部订单审批全部订单订单报价确认订单确认账款放单销售工程师小区经理大区经理产品部BU headBU 流程控制系统操作客户财务提交订单取消审批环节审批全部订单审批部分订单审批部分订单审批全部订单系统即时报价确认订单确认账款放单小区经理这个审批的环节。其次在产品部审批的环节中设置最低水线,申请的订单价格在设置的价格水线以上的自动跃过产品部的审批,该部分的设置之后,可以过滤50%的订单。再次,在BU head的审批权限设置高一格的价格水线,再次过滤25%的订单,也就是只有25%的订单会经过BU head的审批。最后,原来是基于无法即时系统报价的前提下,增加了人工报价的环节,在报价系统再一次升级之后,从手工报价调整到自动报价。同时,更新系统后,订单流转到工厂也做了即时流转。

改善后订单审批和流转工厂缩短至1.5天

第二,在货物去往物流中心的环节,我们从散状方式调整到了集中的方式,具体是怎样的一个改变的方式呢?改善前的操作模式是从工厂将各物流中心的需求分别的从工厂发货到物流中心。在这样的操作方式下,就意味着处在全国不同地方的工厂都要分别给各物流中心配送,所以每天都是零散的货物给到物流承运商,承运商方面经常需要和其它客户的货混发,造成送货时间不及时以及货混发错,从而最终导致收货时间延长;另外一方面运输的成本过高。改善方案是,将工厂周围的1个或2个物流中心设置为中央仓,结合自动收货系统,缩短运输时间,减少了承运商将不同客户货物混装的频次。从而将配送到物流中心的时间从原来的5天缩短到3.5天。

图5

第三,改善入库流程,升级入库系统。首先,将流程整理起来,将原来入库前的报表的工作调整到工厂发货到DC之前,提升工厂的计划性,加快流程处理的时间,加入系统自动操作的流程,解放人工生产力。其次,升级软件系统,将原来手工入库操作系统升级为自动收货系统,这个得益于即时入库系统的投入使用,是的最后我们入库的操作可以做到D+1,也就是今天到货的产品在24小时内可以入库到系统,实现了最及时入库。货物一旦入库,就可以针对客户订单安排出货,交承运商发货给客户。

最后,经过了一系列的改善计划,我们的E2E项目取得了巨大的成功,大幅度的改善了订单物流流程,赢得了供货时间,增进了客户体验,提升客户粘性。所以改善后E2E的处理时间从原来的17.3天缩短至13天。赢得了更多的客户。

订单录入(天)订单流转到工厂(天)生产(天)到物流中心(天)物流中心入库(天)出货给客户(天)总流程(天)1.5033.52313经济全球化的发展和以买方市场的逐步形成,以生产和产品为中心的管理模式不再符合现在市场的要求。取而代之的是以客户需求为中心的供应链管理。做好产品的供应体系,增进客户购买体验。公司通过改善全网络的供应链体系的改善,进一步迎合客户需求,提升为客户服务的品质,增进客户粘性。同时,我们要戒骄戒躁,不断修炼内功,不断自我完善,超越自我。最终满足客户需求的前提下,不断缩短物流交货期,及时响应客户的需求是赢得客户的首要标准。